行業新聞

熱成型模具:應用和優勢完全指南

熱成型模具在熱成型產品的生產中起著至關重要的作用。本文將探討熱成型模具的類型、應用、優勢以及實現最佳生產結果的關鍵考慮因素。無論您處于汽車、包裝還是消費品行業,了解熱成型模具對于提高效率、降低成本和保持產品質量至關重要。

什么是 熱成型 模具?

熱成型模具指的是在熱成型過程中使用的模具和模具零件,其中塑料薄片被加熱至可塑狀態,然后通過施加模壓成型為特定形狀。模具決定了熱成型產品的最終形狀和質量。

熱成型模具主要分為兩類:

- 單面模具: 用于簡單的零件,通常只有一個模具表面。

- 雙面模具: 用于需要更多細節和精度的復雜零件。這些模具有兩個模具表面,通常用于需要復雜幾何形狀的應用。

熱成型模具的類型

熱成型模具根據最終產品的復雜性和要求差異很大。常見的類型包括:

1. 真空成型模具

真空成型是最廣泛使用的熱成型技術,其中加熱的塑料薄片被放置在模具上,并通過施加真空將材料強制貼合模具表面。這種模具非常適合生產大而平的零件,如托盤、外包裝盒和塑料罩。

- 材料: 鋁、鋼甚至 復合材料 通常用于真空成型模具。

- 應用: 汽車內飾、包裝和家電零件。

2. 模壓成型模具

模壓成型涉及同時施加熱量和壓力到塑料薄片,從而形成更精細的細節和比真空成型更厚的壁厚。這種模具用于生產需要更高質量和精度的零件。

- 材料: 模具鋼、鋁或兩者的組合通常使用。

- 應用: 汽車零件,如儀表板、家電外殼和消費品。

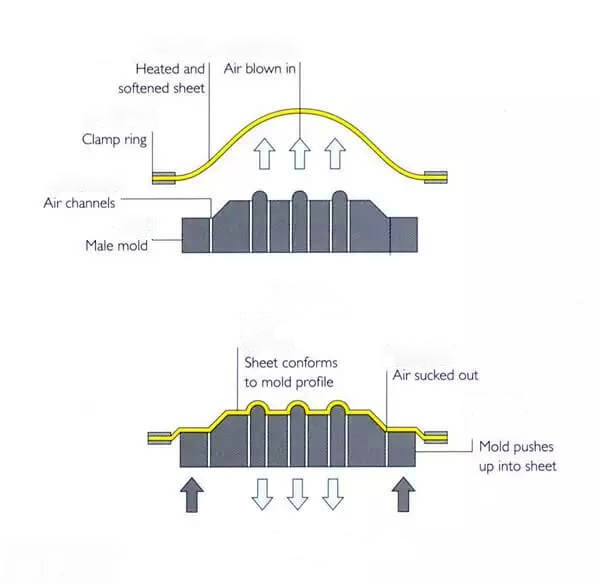

3. 插件輔助熱成型模具

在這種過程中,使用插件(或插件輔助工具)將加熱的塑料薄片推入模具中,幫助實現更好的材料分布和均勻的壁厚。此類模具用于生產具有較深成型和復雜形狀的零件。

- 材料: 類似于壓縮成型,鋁和鋼是常見選擇。

- 應用: 復雜零件,如食品容器、化妝品包裝和醫療產品。

4. 雙片熱成型模具

雙片熱成型涉及加熱兩片獨立的塑料薄片,然后同時進行成型并將其結合在一起。這種模具非常適合需要結構剛度和附加功能(如雙壁零件)的應用。

- 材料: 鋁、不銹鋼和先進的復合材料。

- 應用: 汽車零件、儲罐和結構組件。

熱成型模具的應用

熱成型模具被廣泛應用于多個行業,生產各種各樣的產品。熱成型的多功能性使其能夠服務于如汽車、包裝、醫療、消費品等多個行業。以下是一些主要應用領域:

汽車行業

熱成型模具在汽車行業得到了廣泛應用,用于生產輕量、耐用且外觀優雅的零件。車門面板、保險杠、儀表板和飾條等部件通常采用熱成型工藝。熱成型能夠以最小的廢料生產大而復雜的零件,這是汽車制造中的一個顯著優勢。

包裝行業

熱成型是包裝行業最常用的工藝之一。熱成型托盤、外包裝盒、吸塑包裝和容器都是通過熱成型模具生產的。這些產品輕便、成本效益高且可定制,非常適合包裝食品、電子產品、醫療設備等。

消費品

熱成型模具還廣泛應用于消費品的生產,如塑料容器、家電和形狀復雜的產品。熱成型模具能制造出精細且輕便的零件,這對于消費品制造商而言是一個巨大的優勢。

醫療行業

在醫療領域,熱成型產品必須符合嚴格的安全和精度標準。熱成型模具被用于生產無菌包裝、托盤和專用醫療零件。精密模具確保最高標準的衛生、安全和產品性能。

標牌和展示

熱成型標牌、展示和圖形都使用熱成型模具制作。能夠生產大型、復雜的設計并具有高視覺沖擊力,使熱成型成為標牌行業的熱門選擇。

熱成型模具的優勢

使用合適的熱成型模具可以為制造商帶來一系列優勢,包括:

1. 成本效益高的制造

與注塑成型或旋轉成型等其他模具方法相比,熱成型模具通常成本較低。熱成型模具也更易于維護,這使得它成為大部件或低產量生產的更實惠選擇。

2. 高生產效率

熱成型工藝能夠實現高效的生產。尤其是對于簡單到中等復雜的零件,熱成型的生產速度快。一旦模具開發完成,生產過程可以高度自動化,大大減少生產時間。

3. 設計靈活性

熱成型模具允許較高的設計靈活性,能夠創建復雜且詳細的設計。同時,材料選擇也具有靈活性,因為模具可以適應不同類型的塑料材料。

4. 輕量化產品

熱成型產品通常較輕,這在汽車和包裝等行業中非常有益。能夠在不妥協強度的情況下減少重量,可以帶來成本節約和改善的產品性能,尤其在汽車行業中尤為顯著。

5. 可持續性

與其他制造工藝相比,熱成型工藝通常會產生較少的材料浪費。熱成型中使用的塑料薄片可以輕松回收,促進了更可持續的制造實踐。這與全球減少廢料和提高資源效率的趨勢相一致。

有效熱成型模具的考慮因素

雖然熱成型模具具有眾多優勢,但要確保最佳性能,還需考慮以下幾個關鍵因素:

1. 材料選擇

選擇合適的模具材料對于確保模具的質量和使用壽命至關重要。應考慮材料厚度、塑料類型和所需結果等因素。熱成型模具常用的材料包括鋁、鋼和復合材料,每種材料根據應用提供不同的優勢。

2. 模具設計

熱成型模具的設計必須確保成型過程中材料分布均勻。設計不當可能導致模具磨損過快或零件變形。因此,專業的設計師應根據生產需求進行精確設計,以避免出現問題。

3. 模具保養

定期的模具保養對于延長其使用壽命和保持生產效率至關重要。應根據使用頻率和模具材料定期檢查模具,進行清潔和修復,以保持其最佳性能。

總結

熱成型模具是塑料成型行業中的重要工具,廣泛應用于汽車、包裝、消費品和醫療行業。通過選擇合適的模具類型和材料、精心設計和維護,制造商可以大大提高生產效率、減少成本,并制造出高質量的零件。